来源:智汇光伏

经过2023年的角逐,N型TOPCon刚刚成为新一代主流电池技术,新的技术创新已经悄然来临!2024年,通过消除主栅、大幅降低银浆耗量的“0BB技术”,正在掀起新一轮“降本增效”的技术创新!

根据Infolink介绍,晶科、天合、通威、正泰、东方日升、一道、华晟等头部组件企业都已经开展了大量、深入的“0BB技术”研究。其中,

TOPCon+0BB技术:正泰已经完成GW级量产,晶科也即将进入GW级量产中,天合、一道等也正在积极布局中。

HJT +0BB技术:东方日升已经完成量产,华晟批量测试阶段,天合、通威也在开展研究。

那各企业纷纷布局的“0BB技术”,到底是什么?

一、组件封装技术的演变

光伏组件的封装技术,从最早的两主栅,逐渐发展到三主栅、五主栅、六主栅,一直到现在的MBB、SMBB,有三个明显的趋势:

其一,主栅越来越多、越来越细,从而使用的银浆量越来越少,实现降本;

其二,电池片内细栅电流传输路径缩短,功率损失减少,实现提效;

其三,电池应力分布更均匀,可以降低碎片率、断栅及隐裂,实现更高质量。

根据中国光伏行业协会历年发布的《中国光伏产业发展路线图》,2016年与2023年电池主栅及银浆耗量对比如下。

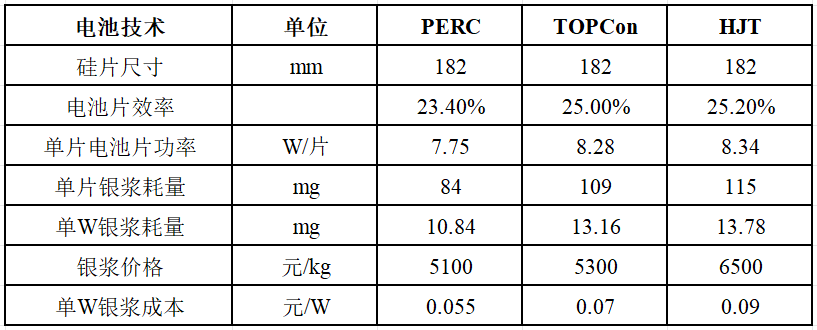

表:电池片部分参数的对比

从上表可以看出,对于当前的TOPCon组件,16BB已经成为绝对主流的方案。未来,如何进一步提高组件效率、降低银浆耗量?

峰回路转,这次行业选择不是更多的主栅,而是主栅直接归零的“无主栅0BB方案”!

二、0BB技术降本增效的优势

0BB技术取消电池片主栅,用焊带替代主栅功能,焊带直接与细栅互联以汇集细栅电流,再导出电流。与现有的SMBB技术相比,0BB方案具有以下三个明显优势。

1)节省银浆,降本

银浆是电池环节成本最高的原材料。0BB技术只有细栅,没有主栅,因此电池银浆耗量将降低约20%-40%。

表:不同电池的银浆成本

数据来源:《中国光伏产业发展路线图(2023~2024)》

从上表可以看出,HJT银浆价格最高、用量最多,因此0BB技术的降本效果最明显。

根据东吴证券的调研,0BB技术应用后,不同技术银浆成本可以降到1~6分/W。其中,PERC为0.03元/W,TOPCon为0.01元/W,HJT为0.04-0.06元/W。

2)提高转化效率

取消电池片主栅,降低遮光面积,同时电流传输距离更短,串联电阻更低,从而降低功率损耗。相同电池片,采用0BB技术封装,组件功率提升约0.7%-1%。

3)提高良率

0BB采用密集多焊丝的设计,细栅线与焊丝的接触点,电池应力分布更均匀性降低碎片率、断栅及隐裂。因此,使用0BB技术的电池,可采用更薄的硅片。相对于目前的150μm、130μm硅片,应用0BB技术的硅片,最薄可以做到100μm。

0BB技术应用难度相对较低、经济性高,因此推广相对容易。

2023年4月27日,东方日升4GW高效25.5%异质结0BB电池全线贯通,首批HJT电池下线,标志着0BB首次在GW级量产线上得到应用。2023年SNEC展会上,东方日升的“HJT+0BB技术的组件功率分别高达741.456W,转化效率达到23.89%。

由于当前组件环节价格竞争激烈,3分/W的成本差价,将在投标中呈现明显优势!有机构预测,预期2024年下半年, 0BB技术的渗透率有望达到30%,2025年将超过50%,HJT的渗透率会明显高于TOPCon。

三、0BB技术的实现路径及优缺点

根据Infolink介绍,目前开展研究企业的0BB技术方案大致分为四种。

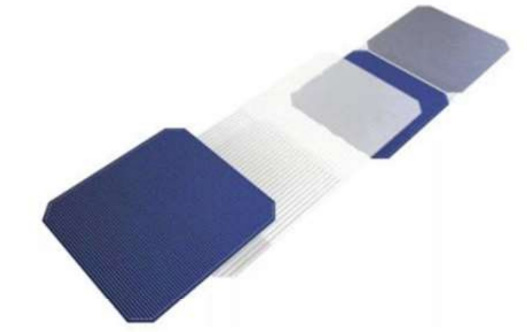

方案一:SmartWire

先制作内嵌圆形铜焊带的有机薄膜(铜丝复合膜),将电池片串接后再通过层压实现焊带与电池片的合金化,这种方案与其它方案最大的不同在于需要铜丝复合膜。如下图所示。

优点:焊带与电池贴合度高、不易脱栅、导电性能较佳

缺点:提前膜线复合、工艺复杂度较高,层压后才能判别是否有EL不良

目前,梅耶博格主要采用该方案,已经实现量产。

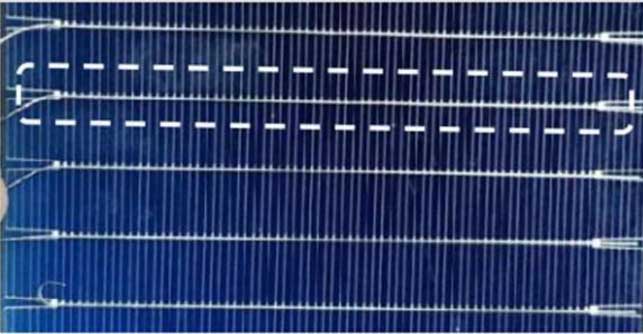

方案二:覆膜IFC方案

通过一次性直接覆膜把焊带压接在电池片正背面来进行串连接的工艺方式,再通过层压实现焊带与电池片的合金化。如下图所示。

优点:焊带与电池贴合度高·不易脱栅,无须焊带和胶膜提前复合,无助剂残留,操作简单

缺点:需要增加皮肤膜,层压后才能判别是否有EL不良

正泰、晶科、天合、通威、东方日升等都对该方案进行了研究,设备主要由小牛、迈为提供。

方案三:点胶方案

先在细栅之间施加胶点体(UV胶、热熔胶等粘合剂),将整条焊带利用UV灯点胶固化在电池片上,再通过层压实现焊带与电池片的合金化,这种方案与焊接点胶方案不同在于不需要焊接,点胶实现即可固定。如下图所示。

优点:设备工艺简单

缺点:需要增加皮肤膜或常规胶膜改性处理,两层封装膜成本高,一体膜则难度大;焊带和电池片结合力一般,层压后才能判别是否有EL不良。

通威、东方日升、一道等都对该方案进行了研究,设备主要由奥特维、小牛、先导提供。

方案四:焊接点胶

先将焊带焊接在电池片上,串联过程与焊接合金化同时实现,再点胶将焊带进一步粘贴在电池片上,这种方案与点胶层压方案不同在于需要进行焊接,焊接实现初步的固定、点胶进一步固定。如下图所示。

优点:无须引入皮肤膜或承载膜,焊带和电池片的结合力足,不易脱栅;抗热斑能力相对较强。

缺点:焊接后焊带收缩造成的断栅,点胶精度要求高、难度大、速度相对较慢,副栅与焊带直接焊接量产难度较大

晶科、天合、通威、华晟等都对该方案进行了研究,设备主要由奥特维、迈为提供。

四、封装胶膜成为0BB关键技术之一

0BB的四种实现路径,封装过程中,都需要首先利用特殊的封装胶膜(皮肤膜)将电池片加以固定,再进一步用封装胶膜进行封装。否则,电池片之间的将出现错位、电流无法顺畅传输!

因此,封装胶膜成为0BB关键技术之一。

1、皮肤膜+低克重EPE

目前,0BB技术普遍采用的是“皮肤膜+低克重EPE”解决方案。

该方案生产成本较高,低克重胶膜的工艺比较严苛,组件端使用需要2次铺设,皮肤膜的铺设还需要改造设备,在一定程度上增加了0BB方案的成本。因此,亟待进一步改进。

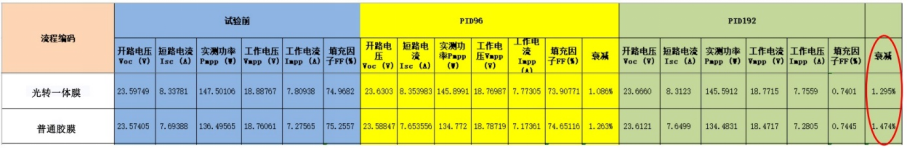

2、一体膜

为了进一步降低0BB的成本,百佳年代基于十余年光伏封装技术的经验积累,快速布局了应用于0BB的“一体膜”封装技术,可根据客户不同技术需求,提供定制化“一体膜”封装解决方案。

其中,百佳年代的“转光一体膜”封装方案,将转光膜与常规胶膜通过共挤工艺实现一次性制备,可将不同波段光吸收转为可见光,进一步提升组件光电转化效率的同时,还兼具了老化剥离力衰减低、紫外稳定性强、制程良率高等特点。经实验室验证,能够明显降低组件的PID效应。

表:光转一体膜与普通胶膜的PID试验对比结果

一体膜能够适配组件厂现有产线,无需改设备;一次性覆膜,产品良率更高;因此,可进一步降低0BB封装技术的成本。

综上所述,相对于目前“皮肤膜+ EPE”的方案,一体膜技术具备不需要设备改造、一次覆膜提高良率、提高组件效率等诸多优点,将成为未来的0BB封装的研发方向。

3、常规胶膜

在胶膜工艺改进的同时,电池技术和组件装备技也积极改进。目前,奥特维和迈为等企业正在改进“焊接点胶”设备工艺,期望不需要现有的皮肤膜层,直接用常规胶膜封装,进一步实现0BB降本。

技术没有终点!随着胶膜、设备技术的升级,实现用常规胶膜直接封装,才是未来的0BB技术的首要选择。

关注百佳年代